Что такое котлы на тюках

Что такое котлы на тюках

Топливо постоянно дорожает, и в связи с этим постоянно появляются новые виды отопительного оборудования, которые работают на разных типах топлива. Например, большой популярностью сейчас пользуются котлы на тюках соломы, а если говорить проще, то котлы на соломе.

Основные характеристики оборудования

Данное оборудование относится к твердотопливным котлам. Оно достаточно эффективное. С его помощью можно отапливать разные по квадратуре помещения, можно устанавливать их как в жилых домах, так и на производстве.

Многих привлекает дешевизна топлива, и его доступность. Иногда нужно специально заготавливать солому, а порой её просто не убирают с полей, и можно собрать солому для отопления. Чаще всего солому собирают и складывают в специальные тюки, которые подвергают прессованию. Такие тюки очень удобно перевозить, их легко и удобно использовать.

Помимо того, чтоб оборудование экономичное и эффективно, не стоит забывать о том, что солома является экологически безопасным материалом. Лучше использовать солому, чем, например, торф. Продукты сгорания от соломы не навредят окружающей среде. Золу можно использовать в качестве удобрения. Таким образом, она снова возвращается на поля, и помогает улучшить урожайность. Подобное оборудование является отличным вариантом для сельского жителя или фермера.

Тюки соломы имеют небольшие размеры. В топку можно добавить одновременно несколько таких тюков. Это заметно улучшает процесс использования котла. Кроме этого, оборудование имеет систему терморегулирования. Воздушные потоки правильно распределяются, благодаря этому топливо используется экономично, а эффективность оборудования увеличивается.

Сейчас в продаже можно встретить несколько разновидностей данного оборудования. Они отличаются друг от друга способами загрузки, методами поджигания и контроля за горением. В некоторых моделях предусмотрена возможность добавлять новые тюки, пока предыдущие тюки ещё тлеют. Благодаря этому можно постоянно поддерживать определённую температуру воздуха в помещении.

Так как солома сгорает достаточно быстро, предусмотрена специальная система, которая замедляет горение. Можно добиться максимальной эффективности и выработать большое количество тепла, используя небольшое количество соломы. Лучше использовать такой котёл в деревнях, в колхозах, на некоторых производствах. В городских частных домах лучше применять более универсальное оборудование, например то, которое работает на газу.

Что такое котлы на тюках

На полях Украины пропадают миллионы тонн соломы, которая, как свидетельствует опыт передовых хозяйств, способна сэкономить немалые деньги в качестве топлива.

Экономия энергозатрат на отоплении, особенно в многострадальной бюджетной сфере, пожалуй, один из самых актуальных аспектов. Украина потребляет пока традиционные энергоресурсы: природный газ, уголь, нефть. Лишь незначительную часть (примерно около 0,3 %) составляет такой возобновляемый источник энергии, как биомасса, и вообще, «живые энергорезервы». А между тем Украина имеет годовой избыток обыкновенной соломы, по некоторым данным, более пяти миллионов тонн. Что же происходит с этим избытком в сельскохозяйственных уголках нашей страны? Пардон за гусарскую прямоту: гниет-с. В Запорожской области три административные территории рискнули изменить мышление и не побрезговали соломкой…

Многим ли известно, что три тонны соломы (точнее 2,9) по своей теплотворной способности эквивалентны 1000 м3 природного газа? В условиях «дружественного» повышения цены на газ из России, согласитесь, убедительно выглядит средняя цена соломы в брикетах (или, как чаще говорят, тюках) — 120 грн за тонну! Это несравнимо со стоимостью не только «голубого» топлива, но также угля и мазута — традиционных для аграрных территорий источников энергии.

— Энергоемкость соломы в режимах пиролиза (а сейчас оборудование работает именно в таком режиме) вполне сопоставима с углем. Мы говорим, конечно, не об объемах, а о тоннах, то есть о весовых эквивалентах, — рассказал для «УТГ» начальник территориального управления государственной инспекции по энергосбережению в Запорожской области Сергей Ушенко. — Даже, пожалуй, выше, чем уголь, учитывая его качество. Вы же понимаете, что уголь у нас — это уже больше порода. Проще говоря, энергетическая емкость соломы будет примерно процентов на 10 выше, чем угля.

Рентабельность соломосжигающих котлов не подлежит сомнению. Конечно, сначала нужно вложить в реконструкцию котельных деньги, но специалисты уверяют: период окупаемости крупных установок в среднем не превысит трех лет, а менее мощных — восьми месяцев. Но главное — соломы предостаточно, по крайней мере, в сельскохозяйственных регионах.

Рентабельность соломосжигающих котлов не подлежит сомнению. Конечно, сначала нужно вложить в реконструкцию котельных деньги, но специалисты уверяют: период окупаемости крупных установок в среднем не превысит трех лет, а менее мощных — восьми месяцев. Но главное — соломы предостаточно, по крайней мере, в сельскохозяйственных регионах.

— На сегодняшний день Запорожская область обладает такими ресурсами. По оценкам специалистов, в среднем ежегодно около 1,5 тонны соломы с гектара получают хозяйства после уборки урожая, — продолжает Сергей Ушенко. — Из этого объема в лучшем случае 5—7 процентов расходуется на хозяйственные потребности, на корм, подстилку для скота.

Собственно, ничего хитрого в этой технологии нет. В котлах специальной конструкции сжигают солому, не используемую в хозяйстве. А вот себестоимость тепловой энергии, произведенной в котельной на соломе почти в два раза ниже, чем котельной на природном газе: 87,1 грн/Гкал и 187,1 грн/Гкал соответственно.

Теплогенерирующая установка на соломе мощностью около 0,5 МВт потребляет в среднем 450 тонн соломы (что эквивалентно энергопотреблению 6,800 ГДж). Предположительно она заменит мазутный котел с коэффициентом полезного действия 80%. Попутно заметим, что в инвестиционном эффекте следует также учитывать 25% сбережения тепловой энергии.

В таких котлах сжигают тюки (брикеты) соломы зерновых культур, что позволяет обеспечить отоплением и горячим водоснабжением школы, детские сады, предприятия и другие объекты. Экономия энергоносителей очевидна.

Справка

Кто изготавливает такие котлы у нас?

Единственный в Украине производитель лицензионных котлов на соломе — ОАО «ЮТЭМ» («Южтеплоэнергомонтаж»). Эта компания уже 80 лет работает на рынке энергетического строительства — производит теплогенераторы на соломе мощностью до 1 МВт по лицензии датской компании Passat Energi. «ЮТЭМ» может обеспечить, наряду с поставкой теплогенераторов, проектные работы, обустройство тепловых сетей и сервисное обслуживание котлов на протяжении трех лет. Официальный портал компании сообщает: «Сегодня диапазон выпускаемой нами продукции включает теплогенераторы мощностью от 150 до 860 кВт».

Специалисты предприятия советуют: при выборе теплогенератора, с точки зрения его мощности, нужно руководствоваться следующими параметрами: 1 кВт мощности требуется для отопления 10 м2 площади при высоте потолка не более 3,5 м.

— Проект мы заказали более двух лет назад в Одессе, — рассказала голова Чкаловского сельсовета (Приазовский район Запорожской области) Светлана Закуцкая. — Котел обошелся в 328 тысяч гривень. Провели тендер. Потом все старые трубы теплосети вообще выбросили, проложили новые. Это еще 562 тысячи. Обогреваем школу, детсад, Дом культуры. В этом мы, можно сказать, пионеры!

Сегодня солома в качестве топлива используется и на других территориях.

— У нас система рассчитана на два теплогенератора, — сообщил начальник отдела коммунального хозяйства Приморской РГА Виталий Кононов. — Прошлой зимой один уже работал и оправдал себя. Сожгли приблизительно 150—200 тонн соломы. Экономия — 300 кубов газа! Когда пустим второй теплогенератор, вообще отпадет потребность в газе.

Переориентироваться на дешевую солому вместо дорогого газа (или угля) планируют в ближайшее время еще в одном райцентре Запорожской области, но по телефону нас попросили пока не сообщать, чтоб не сглазить, дело-то хлопотное. Хотя деньги из бюджета на закупку котла и замену системы уже выделены.

Как же все это внедряется? Системы отопления и горячего водоснабжения, как правило, остаются прежними. У такого агрегата есть только одна особенность — наличие специального соломосжигающего котла, который входит в нагревательный контур системы. Котлы устанавливают индивидуально или пристраивают к уже существующим котельным, и тогда они работают параллельно на одну тепловую сеть. Таким образом частично, а то и полностью компенсируется потребление традиционного топлива старой доброй и привычной для нас котельной. Угольный или газовый котел, установленный ранее, можно сохранить «на всякий пожарный». Кстати, данная система всегда имеет резерв по запасу мощности.

«Сельское» топливо: за и против

Определенные проблемы, конечно, есть.

— Мы столкнулись с такой ситуацией, — продолжает начальник отдела коммунального хозяйства Приморской РГА Виталий Кононов. — Солому нужно собирать, складировать, прессовать, тюковать. На это приходится выделять определенные средства на сезон. Мы подсчитали: в прошлом году — 300—400 гривень.

И все же, согласитесь, эти хлопоты возникают только из-за того, что районы еще не «распробовали» новую технологию. Те же фермеры пока не понимают, что и они будут иметь выгоду. Потому коммунальщики Приморска вынуждены пока предусматривать в проекте бюджетные затраты.

Позволим себе немного забежать вперед. По некоторым данным, сейчас сельхозпредприятия имеют возможность поставлять брикетированную солому в объеме 150—300 тонн ежегодно. Если агрофирме удастся выгодно продать солому, она сможет отнести эти доходы на себестоимость зерна, то есть снизить ее себестоимость примерно на 6—10%.

Кроме того, при переходе с традиционного топлива (мазут, уголь и т.п.) на солому появятся новые рабочие места. Во-первых, кому-то нужно собирать, перевозить и обеспечивать хранение соломы. Во-вторых, широкомасштабное (впоследствии) внедрение котельных, работающих на соломе, потребует и новых технических специалистов. И, в-третьих, со временем увеличение спроса на такие агрегаты приведет к налаживанию производства соломосжигающих котлов.

Как уже отмечалось, избыток соломы в Украине оценивается, как минимум, в 5 млн тонн. Специалисты подсчитали: общий потенциал использования соломы как топлива может обеспечить создание 13 тыс. малых теплогенерирующих мощностей (0,1—1,0 МВт тепла), плюс 700 теплогенерирующих мощностей для систем централизованного теплоснабжения (1,0—10,0 МВт тепла). Для сравнения: в Дании лишней соломы для производства тепла лишь один миллион тонн.

Еще пара нюансов, которые формально можно отнести к минусам. Поскольку солома легко возгорается (особенно опасно, когда она рассеивается при загрузке, транспортировке и разгрузке), важно принимать всевозможные противопожарные меры. Кстати, по правилам эксплуатации котельного оборудования его должен обслуживать оператор.

После сжигания соломы остается зола (ее содержание в соломе — 3—5%). Эти остатки мешают нормальному процессу горения из-за того, что у золы достаточно низкая температура плавления. Уже примерно при 800°С может начаться «шлакование». И все же не следует называть золу врагом предприимчивого фермера. В ней имеются питательные вещества, не лишние в хозяйстве, в частности калий, кальций, фосфор. Их можно вернуть в почву — разбросать золу по полю, например, при помощи разбрасывателя гноя, извести.

Главное — начать. В Запорожской области уже начали.

Принцип работы

«Соломенная» печка

Теплогенератор для соломы — это своего рода термос, то есть изолированная установка, монтаж которой не требует дополнительных работ, как и отдельного помещения. Нужно только устроить фундамент и смонтировать дымовую трубу. Монтаж и наладка теплогенератора осуществляются в течение одного дня.

Котлы мощностью до 1 МВт бывают двух типов: с периодической и автоматической загрузкой топлива.

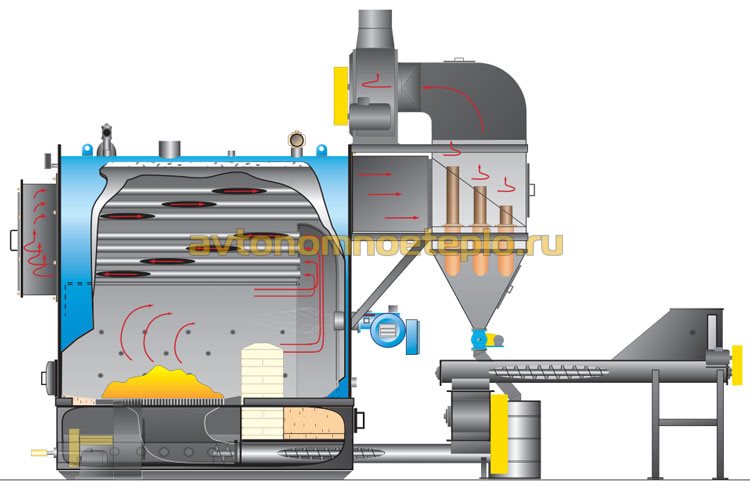

Котлы периодического действия — это так называемые жаротрубные котлы с большой топкой, которая окружена специальной водяной «рубашкой». В зависимости от мощности топку приспосабливают для сжигания малых, цилиндрических или больших тюков соломы. Котлы разного размера могут вмещать от трех малых тюков до двух-трех больших.

Подача воздуха в зону горения может регулироваться по-разному. Например, вентилятором — по сигналу от термостата, установленного в жаровой трубе. Или же обеспечивается специальная система контроля за содержанием кислорода в дымовых газах. Чтобы улучшить условия горения, расход воздушного дутья регулируется — его постепенно меняют по мере сгорания соломенного тюка. Области подачи воздуха постепенно меняются, что обеспечивает равномерное горение тюка соломы.

КПД котла периодического действия примерно 78—82%, уровень содержания СО в продуктах сгорания — меньше 0,5%. Чтобы скорость горения была стабильной при максимальной нагрузке агрегата, все котлы такого типа оснащают баком-аккумулятором. Его объем, как правило, — 60—80 литров воды на 1 килограмм соломы, загруженной в топку. Типичный бак-аккумулятор имеет вид отдельного резервуара, расположенного над котлом. Объем расширительного бака должен составлять не менее 8% от общего объема воды в котле. При отсутствии бака-аккумулятора объем воды в котле (в литрах) должен быть, как минимум, в 4 раза больше мощности установки (в кВт). Например, установка мощностью 90 кВт должна иметь бак объемом 360 литров.

КПД котла периодического действия примерно 78—82%, уровень содержания СО в продуктах сгорания — меньше 0,5%. Чтобы скорость горения была стабильной при максимальной нагрузке агрегата, все котлы такого типа оснащают баком-аккумулятором. Его объем, как правило, — 60—80 литров воды на 1 килограмм соломы, загруженной в топку. Типичный бак-аккумулятор имеет вид отдельного резервуара, расположенного над котлом. Объем расширительного бака должен составлять не менее 8% от общего объема воды в котле. При отсутствии бака-аккумулятора объем воды в котле (в литрах) должен быть, как минимум, в 4 раза больше мощности установки (в кВт). Например, установка мощностью 90 кВт должна иметь бак объемом 360 литров.

Котлы с автоматической загрузкой сырья отличаются тем, что в состав установки входит еще и устройство непрерывной автоматической подачи соломы в котел. Кстати, эти устройства различают также по виду материала — целые тюки соломы или солома-сечка. В таких установках нет аккумуляционного бака, но необходимо промежуточное хранилище соломы, из которого она непрерывно подается для сжигания. С помощью специального фронтального погрузчика в топку котла помещаются, скажем, два тюка. Подожгли, дверцу топки захлопнули. Горение тюков продолжается 4—5 часов. При этом автоматика регулирует расход дутьевого воздуха в зависимости от содержания кислорода в дымовых газах, а также направление дутья с учетом того, в какой степени сгорели тюки и куда переместился фронт горения в топке. За это время теплота аккумулируется в водяном баке-накопителе. Через теплообменник она из циркуляционного контура котла передается в тепловую сеть и подводится к соответствующей инфраструктуре — детсаду, фермерской конторе… По мере потребления теплоты температура в баке-аккумуляторе падает, и через определенное время необходима новая загрузка тюков. Процесс горения регулируется компьютером. В теплую погоду достаточно загрузить котел один раз в день, в холодную — дважды. Подойдут тюки весом от 20—30 до 500 кг.

Чем отличаются эти типы котлов? У автоматических более высокий КПД, они меньше загрязняют атмосферу. Неавтоматические котлы (с периодической загрузкой) имеют свои преимущества — значительно меньше (в 2—3 раза) нужно капитальных вложений на их внедрение (без компьютера-то!). Кроме того, они более надежны в тех случаях, когда приходится «кормить» топку соломой загрязненной или излишне влажной. Влажность, допустимая для сжигания соломы, — 10—25%. Автоматика в таких случаях может, образно выражаясь, «подавиться».

Партнерство

Заграница нам поможет! А мы — ей…

В Европе давно оценили выгоду получения тепловой энергии из соломы. Серийное производство соломосжигающих котлов налажено в Англии, Польше, Германии, Литве, России, Эстонии, Молдове. А в Дании такие агрегаты разных мощностей выпускают шесть компаний. Значительная часть жилого сектора Копенгагена, столицы Дании, отапливается именно энергией соломы.

Кстати, интерес к этой технологии стимулировал Киотский протокол. Дело в том, что при использовании соломы вместо, например, угля значительно снижаются вредные выбросы. Молдавские специалисты подсчитали, что если установить сотню-полторы котлов, выбросы сократятся на несколько тысяч тонн в год. Эти квоты реально продать в рамках Киотского протокола по цене 5—6 долларов за тонну. Нетрудно подсчитать, сколько это будет за 3—5 лет!

Дания выразила готовность помочь нашей стране внедрить технологии производства тепла в результате сжигания соломы. При этом изготавливать агрегаты можно и в Украине, где производство соломосжигающего котла дешевле, а следовательно, почти вдвое дешевле и 1 МВт произведенной мощности (примерно 60 долларов).

Впервые в Украине установили соломосжигающий котел мощностью 980 кВт в селе Дрозды Киевской обл. в агрофирме «ДиМ». Это произошло в рамках украинско-датского пилотного проекта в 2000 году, в котором НТЦ «Биомасса» выступил в качестве субподрядчика. Успешная работа первого котла привела к тому, что вскоре украинская компания «ЮТЭМ» приобрела у датской компании Passat Energy — поставщика оборудования для первого в Украине проекта — лицензию на производство таких котлов периодического действия в Украине.

Первый котел украинского производства заработал в январе 2006 года в селе Струтинцы Винницкой области в фермерском хозяйстве — ООО «Рапсодия». На проект подведения газопровода потратили 40 тыс. грн. Общая стоимость проекта составила примерно 200 тыс. грн. Себестоимость тепловой энергии с учетом амортизационных затрат составляет примерно 42 грн/Гкал. И теперь соломосжигающие котлы, произведенные в Украине, экспортируются в европейские страны — Данию, Польшу.

Агро Корзина

Материалы аграрной тематики

Использование соломосжигающих котлов для отопления

В публикации речь идет об использовании соломосжигающих котлов для отопления и их рентабельности.

Перестройка 2002

Известно, что три тонны соломы по своей теплотворной способности эквиваленты 1000 м3природного газа. В условиях повышения цены на газ убедительно выглядит средняя цена соломы в тюках – 120 грн за тонну. Это несравнимо со стоимостью не только «голубого» топлива, но также угля и мазута – традиционных для аграрных территорий источников энергии.

Энергоемкость соломы будет примерно процентов на 10 выше, чем угля.

Рентабельность соломосжигающих котлов не подлежит сомнению.

По оценкам специалистов, в среднем ежегодно около 1,5 тонны соломы с гектара получают хозяйства после уборки урожая. Из этого объема в лучшем случае 5-7 % расходуется на хозяйственные потребности, корм, подстилку скоту.

В котлах специальной конструкции сжигают солому, не используемую в хозяйстве. А вот себестоимость тепловой энергии, произведенной в котельной на соломе, почте в два раза ниже, чем в котельной, работающей на природном газе: 87,1 грн/Гкал и 187,1 грн/Гкал соответственно.

Теплогенерирующая установка мощностью около 0,5 МВт потребляет в среднем 450 тонн соломы (что эквивалентно энергопотреблению 6,800 ГДж). Предположительно, она заменит мазутный котел с коэффициентом полезного действия 80%.

В таких котлах сжигают тюки соломы зерновых культур, что позволяет обеспечить отоплением и горячим водоснабжениям школы, детские сады, предприятия и другие объекты. Экономия энергоносителей очевидна.

Переориентироваться на дешевую солому вместо дорогого газа (или угля) планируют в ближайшее время и в других районах.

Как же это все внедряется на практике? Системы отопления и горячего водоснабжения, как правило, остаются прежними. У такого агрегата есть только одна особенность – наличие специального соломосжигающего котла, который входит в нагревательный контур системы. Котлы устанавливают индивидуально или пристраивают к уже существующим котельным, и тогда они работают параллельно на одну тепловую сеть. Угольный или газовый котел, установленный ранее, можно сохранить «на всякий пожарный». Данная система всегда имеет резерв запаса мощности.

Кто изготавливает такие котлы у нас?

Единственный в Украине производитель лицензионных котлов на соломе – ОАО «ЮТЭМ» («Южтеплоэнергомонтаж»). Эта компания уже 80 лет работает на рынке энергетического строительства – производит теплогенераторы на соломе мощностью до 1 МВт по лицензии датской компании PassatEnergy. «ЮТЭМ» может обеспечить наряду с поставкой теплогенераторов проектные работы, обустройство тепловых сетей и сервисное обслуживание котлов на протяжении трех лет. Диапазон выпускаемой «ЮТЭМ» продукции включает теплогенераторы мощностью от 150 до 860 кВт.

При выборе теплогенератора, с точки зрения его мощности, нужно руководствоваться следующими параметрами: 1 кВт мощности требуется для отопления 10 м2площади при высоте потолка не более 3,5 м.

«Сельское» топливо: за и против

По некоторым данным, сейчас сельхозпредприятия Запорожской области имеют возможность поставлять тюкованную солому в объеме 150-300 тонн ежегодно. Если агрофирме удастся выгодно продать солому, она сможет отнести эти доходы на себестоимость примерно на 6-10%. Кроме того, при переходе с традиционного топлива (мазут, уголь и т.п.) на солому, появятся новые рабочие места. Широкомасштабное внедрение котельных, работающих на соломе, потребует и новых технических специалистов. Со временем увеличение спроса на такие агрегаты приведет к налаживанию производства соломосжигающих котлов.

Как уже отмечалось, избыток соломы в Украине оценивается, как минимум, в 5 млн. тонн. Специалисты подсчитали: общий потенциал использования соломы как топлива может обеспечить создание 13 тыс. малых теплогенерирующих мощностей (0,1 – 1,0 МВт тепла), плюс 700 теплогенерирующих мощностей для систем централизованного теплоснабжения (1,0 – 10,0 МВт тепла). Для сравнения: в Дании лишней соломы для производства тепла лишь один миллион тонн.

Поскольку солома легко возгорается, важно принимать всевозможные противопожарные меры. По правилам эксплуатации котельного оборудования его должен обслуживать оператор.

После сжигания соломы остается зола (ее содержание в соломе — 3-5%). В ней содержатся питательные вещества, не лишние в хозяйстве, в частности, калий, кальций, фосфор. Их можно вернуть в почву – разбросать золу по полю при помощи разбрасывателя навоза, извести.

Главное – начать. В Запорожской области уже начали.

Заграница нам поможет! А мы – ей

В Европе давно оценили выгоду получения тепловой энергии из соломы. Серийное производствосоломосжигающих котлов налажено в Англии, Польше, Германии, Литве, России, Эстонии, Молдове. А в Дании такие агрегаты выпускают шесть компаний. Значительная часть жилого сектора Копенгагена, столицы Дании, отапливается именно энергией соломы.

Дания выразила готовность помочь нашей стране внедрить технологии производства тепла в результате сжигания соломы. При этом изготавливать агрегаты можно и в Украине, где производство соломосжигающего котла дешевле, а, следовательно, почти вдвое дешевле и 1 МВт производственной мощности (примерно 60 долларов).

Впервые в Украине установили соломосжигающий котел мощностью 980 кВт в селе Дрозды Киевской области в агрофирме «Дим». Успешная работа первого котла привела к тому, что вскоре украинская компания «ЮТЭМ» приобрела у датской компании PassatEnergy– поставщика оборудования для первого в Украине проекта – лицензию на производство таких котлов периодического действия в Украине.

Первый котел украинского производства заработал в январе 2006 года в селе Сирутинцы Винницкой области в фермерском хозяйстве ООО «Рапсодия». Теперь соломосжигающие котлы, произведенные в Украине, экспортируются в европейские страны – Данию, Польшу.

По материалам «Украинской технической газеты».

Как работают паровые котлы на древесных отходах и лузге

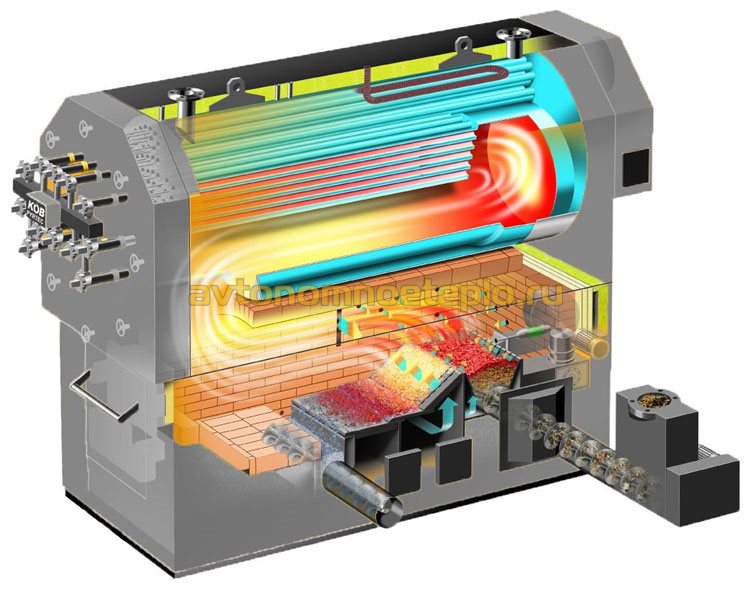

Обычные котлы не приспособлены для работы на мелких древесных отходах и биомассе. Главной особенностью конструкции является наличие вихревой топки, обеспечивающей минимальный остаток недожога.

Паровые котлы на древесных отходах и лузге используются в промышленных целях, для отопления, производства горячей воды и получения насыщенного пара.

Как устроены паровые котлы на лузге и щепе

Паровой котел на опилках, щепе и лузге, имеет относительно простое устройство, обеспечивающее высокую производительность и безопасность эксплуатации. В конструкции применяется:

Принцип дожига отходящих газов.

Принцип работы паровых котлов на опилках, лузге, щепе, настолько эффективен, что в качестве топлива, допускается использовать мелкую пыль и мусор, оставшиеся в процессе переработки продуктов сельского хозяйства и дерева.

Как происходит сжигание топлива

Одним из существенных отличий, которые имеет паровой котел на лузге и отходах деревопереработки от аналогичного оборудования, работающего на твердом топливе, является особая конструкция горелочного устройства.

Принцип работы основан на применении вихревых потоков и заключается в следующем:

- Топочное устройство использует многократную циркуляцию топливовоздушной смеси. В камере создается спиралевидное завихрение воздушных потоков, в котором и происходит сжигание биомассы.

Конструкция современных вихревых циклонных топок, позволяет сжигать не только мелкофракционное топливо, но и даже крупные частицы, до 10 мм в диаметре. Скорость подачи воздуха достигает 150 м/сек. По своей конструкции, вихревые топки делятся на вертикальные и горизонтальные.

Способ подачи щепы и лузги в паровой котел

Существует два типа паровых котлов: с ручной и механизированной подачей топлива. У каждого есть свои особенности, влияющие на производительность и эксплуатацию:

- Паровые котлы для сжигания твердых древесных отходов и лузги с ручной загрузкой – требуют постоянного обслуживания. За отопительный сезон, сжигается 15-20 тонн биомассы, которую приходится загружать вручную. Вместе с тем, стоимость котельной обходится приблизительно на треть дешевле.

Автоматизация котельной обходится приблизительно в треть стоимости самого котла. Со временем, расходы окупаются за счет уменьшения затрат на обслуживающий персонал и снижения расхода топлива.

Системы очистки золы

Конструкция вихревой топки обеспечивает минимальное количество недожога и сажеобразования. Незначительное количество негорючих остатков, осевших на стенках дымоходного канала и теплообменника, удаляются посредством автоматической очистки золы.

Принцип работы системы очищения заключается в следующем:

- Нагретый дым, для увеличения теплоотдачи не направляется в дымоход, а сначала проходит по ломаному каналу, разогревая стенки, соединенные с теплообменником и оставляя на них сажу. Внутри канала установлены пружины с жесткими ребрами. Механизм растягивает пружину, края которой сделаны под диаметр канала, очищая этим сажу. Зола ссыпается вниз, в специальную камеру и удаляется посредством шнека.

Остатки золы из топочной камеры, осыпаются вниз, где также расположена шнековая подача.

Модульные паровые котельные на щепе и лузге

Пиролизные промышленные котлы на древесной щепе, опилках и лузге, изготавливаются как в стационарном, так и в модульном исполнении. Модульные станции пользуются огромной популярностью, благодаря заводской компоновке оборудования. В комплектации присутствует:

- Один или несколько котлов, работающих на биомассе. Для наращивания мощности, несколько модулей подключаются в единую сеть. Общая производительность, при подключении нескольких модулей, достигает 50 мВт.

Система водоподготовки – для смягчения среды теплоносителя и удаления кальциевых осадков, устанавливают фильтры.

Блочно-модульные котельные изготавливаются в стационарном (контейнерном) и мобильном исполнении (по типу автомобильного прицепа).

Виды и требования к древесным отходам и лузге

Котлы, работающие на биомассе, являются практически «всеядными». Единственное исключение составляют крупнокусковые древесные отходы. Использование вихревой топки, даже в современных моделях отопительного оборудования, ограничивает применение биомассы, с размерами до 10 см.

У каждого используемого типа топлива есть свои особенности:

- Лузга от семечек – теплотворная способность 18 мДж или 5 кВт/ч. При сжигании лузги подсолнечника, выделяется наибольшее количество зольного остатка, по сравнению с отходами риса и гречки. Оптимальное решение, использовать прессованную шелуху семечек, имеющую большую теплотворную способность и выделяющую при сжигании меньше сажи.

Лузга гречихи – имеет относительную влажность не более 12%. Теплотворная способность идентична каменному углю – 27 мДж или 7,5 кВт.

Рисовая лузга – практически идентична по параметрам теплотворной способности и зольному остатку, отходам гречихи. Единственным минусом использования шелухи риса, являются ограниченные запасы топлива на территории РФ.

Щепа и опилки – максимальная теплотворная способность отходов древесины (дуба), не превышает 13 МДж или 3,61 кВт/ч. Соответственно, для получения такой же тепловой мощности, что и при использовании отходов гречихи или риса, потребуется расход щепы больше чем в 2 раза.

Главным требованием к используемому топливу, являются ограничения, связанные с влажностью. Допустимое содержание влаги не более 40%.

Область применения паровых котельных установок

Котельные используются в разных областях промышленности и бытовом отоплении. Паровые котлы большой мощности, применяются в следующих целях:

- Нефтеперерабатывающая промышленность – пар необходим для подогрева продуктов нефти, перед транспортировкой по трубопроводу. Разогретое вещество имеет меньшее гидравлическое сопротивление.

Мебельная промышленность – ДВП, ДСП, USB, фанера – при производстве всех этих материалов, в той или иной степени, используется насыщенный пар.

Деревообрабатывающая промышленность – паровые котлы обеспечивают и поддерживают микроклимат, необходимый для равномерного высыхания древесины, что уменьшает процент выбраковки.

Паровые котлы малой мощности, в основном применяют в бытовых условиях. В странах ЕС, паром отапливают жилые дома. В отечественных условиях, паровое отопление не получило широкого применения.

Заводы производители паровых котлов на лузге и щепе

Свою продукцию, российскому потребителю предлагают заводы изготовители, расположенные в Германии, Италии, Чехии, России. При покупке модульной котельной, можно оснастить БМК отопительным оборудованием любой понравившейся компании.

Выбор котельной связан с местом производства станции:

- Паровые котлы зарубежных производителей – лидерами, относительно качества, надежности и производительности, традиционно остаются несколько немецких компаний: Viessmann, Wolf. Итальянские паровые котлы, выпускают концерны Caldaie и Ferroli.

Выбрать можно чешские Atmos и австрийские Hargassner, также отличающиеся высокой надежностью и автоматизацией процесса горения. Импортные паровые котлы требуют минимального человеческого участия, управляются дистанционно, имеют многоступенчатую систему защиты.

Предлагаемая продукция отличается теплотехническими характеристиками и производительностью. Импортные котельные, отличаются полной автоматизацией процесса горения, но стоят дороже в 2-3 раза. Отечественные модели дешевле, но имеют небольшие недоработки.

Сжигание соломы для производства тепловой энергии

Во многих европейских государствах важное место в их топливно-энергетическом балансе занимает солома. Сжигание соломы, которая не используется как корм или подстилка для животных, в котлах специальной конструкции является рациональным способом получения тепловой энергии.

Рис. 1. Схема котла для сжигания соломы с периодической загрузкой тюков

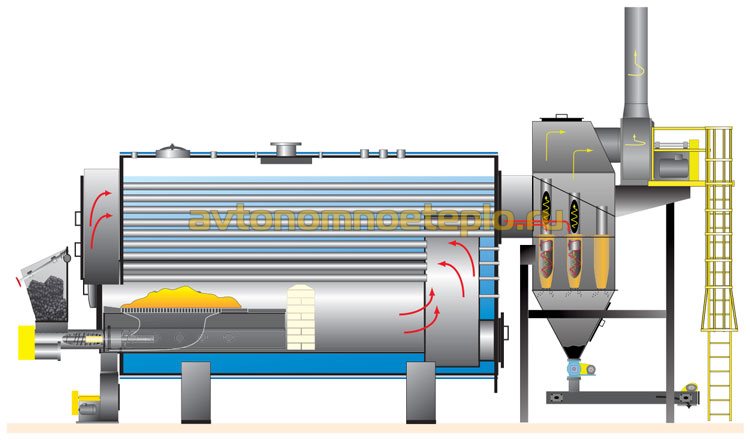

Рис. 2. Схема подключения соломосжигающего котла малой мощности к системе отопления [3]

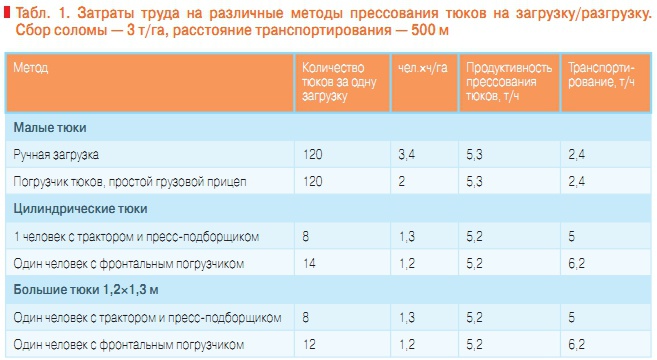

Табл. 1. Затраты труда на различные методы прессования тюков на загрузку/разгрузку. Сбор соломы — 3 т/га, расстояние транспортирования — 500 м

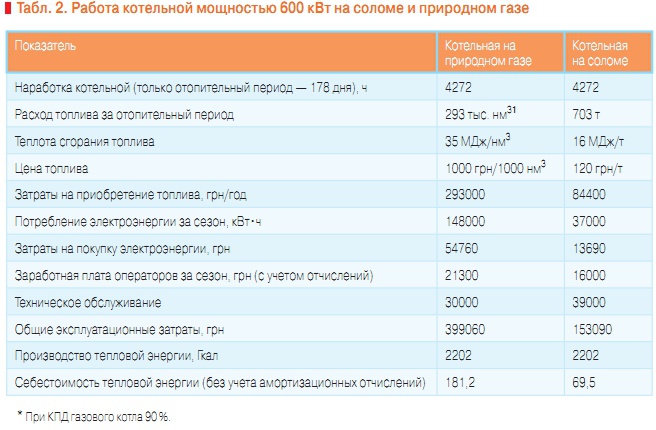

Табл. 2. Работа котельной мощностью 600 кВт на соломе и природном газе

У соломы как у топлива есть ряд преимуществ :

- солома это СО2 — нейтральный вид топлива, и поэтому представляет собой экологически чистый источник энергии;

- является местным видом топлива, достаточно распространенным в сельскохозяйственных районах;

- солома — побочный продукт производства зерна, а значит, относительно дешевый вид топлива, в сравнении с традиционным топливом (газом, углем, мазутом).

Однако, с другой стороны, солому очень непросто использовать в качестве топлива как на этапах сбора, транспортировки и хранения, так и на этапе непосредственно сжигания. Это связано с ее неоднородностью, относительно высокой влажностью, малым объемным энергосодержанием, низкой температурой плавления золы и повышенным содержанием хлора. Выход летучих при сжигании соломы (около 70 %) обуславливает специальные требования к распределению и смешиванию воздуха, поступающего в зону горения, а также к конструкции котла. Диапазон влажности, допустимый для сжигания соломы, составляет 10–25 % (оптимальное значение — 15 %).

Сбор, хранение и транспортировка соломы

В большинстве стран восточной Европы наиболее распространенным методом сбора и транспортировки соломы является ее измельчение и накопление в грузовых прицепах. После этого солома хранится в больших стогах, как правило, некрытых. Такой способ не совсем подходит для зим Западной Европы, отличающихся большим количеством осадков и сильными ветрами.

В странах западной Европы наиболее распространенным способом обработки соломы является прессование тюков. Солома прессуется в малые, цилиндрические или большие тюки. При прессовании солома может измельчаться, для того, чтобы тюки легко разнимались на части при использовании в качестве подстилки для животных. Солома, предназначенная для сжигания, должна храниться в сухих условиях.

Лучше всего хранить ее под крышей, например, в относительно дешевых полевых сараях без боковых стен (т.е. под навесами) или в закрытых помещениях. При использовании навесов, они должны иметь большой козырек, чтобы дождевая вода не попадала на солому. Важно обеспечить свободный доступ к соломе, чтобыупростить процедуру ее хранения и загрузки-разгрузки. При перемещении и хранении малых тюков очень удобно использовать конвейер.

Для операций с большими тюками необходим трактор с фронтальным погрузчиком, в помещении должно быть достаточно места для маневра трактора. Можно хранить солому под пленочным покрытием, но это не рекомендуется в условиях климата, характеризующегося сильными ветрами. При хранении соломы на открытом воздухе существует риск повышения ее влажности (особенно в верхних слоях) до уровня, который выше допустимого для сжигания соломы (25 %).

Погрузку и транспортировку соломы можно организовать различными способами. Маленькие тюки можно грузить вручную или при помощи более или менее сложных устройств. Теперь на смену малым тюкам пришли большие или цилиндрические, что значительно сократило затраты труда. В табл. 1 приведены результаты исследования различных методов хранения и транспортировки различных тюков [1]:

Котлы для сжигания соломы

Сделаем акцент на котлы, которые могут быть установлены уже сейчас в фермерских хозяйствах. Фермерские котлы мощностью до 1 МВт делятся на установки с периодической и автоматической загрузкой топлива. Котлы периодического действия представляют собой жаротрубные котлы с большой топкой, которая окружена водяной рубашкой. В зависимости от мощности, топка котла может быть приспособлена для сжигания малых, цилиндрических или больших тюков.

Котлы разного размера могут вмещать от трех малых до двух-трех больших тюков. Подача воздуха в зону горения может регулироваться вентилятором по сигналу от термостата, установленного в жаровой трубе, или в системе контроля за содержанием кислорода в дымовых газах. Кроме того, для улучшения условий протекания процесса горения расход воздушного дутья регулируется, постепенно изменяясь по мере выгорания тюка.

Путем постепенного перемещения области подачи воздуха достигается равномерное горение тюка соломы. КПД работы котла периодического действия составляет примерно 77–82 %, уровень содержания СО в продуктах сгорания — меньше 0,5 % [2]. Для обеспечения более качественного сжигания и стабильной скорости горения при максимальной нагрузке котла все котлы периодического действия оснащены баком-аккумулятором.

Объем бака-аккумулятора обычно составляет 60–80 л воды на 1 кг соломы, который подается в топку. Типичный бак аккумулятор выполняется в виде отдельного резервуара, расположенного над котлом. Котлы с автоматической загрузкой сырья отличаются тем, что в состав установки входит устройство непрерывной автоматической подачи соломы в котел. Различаются устройства подачи для целых тюков соломы и для соломы-сечки.

В установке отсутствует теплоаккумуляционный бак, но появляется необходимость в промежуточном хранилище соломы, из которого онанепрерывно подается в котел. Автоматические котлы, как правило, имеют более высокий КПД и меньшие выбросы в атмосферу. Однако основное преимущество неавтоматических котлов периодической загрузки над автоматическими — более низкие капитальные затраты на их внедрение и более высокая надежность при применении соломы повышенной влажности и загрязненности. Стоимость котлов одинаковой мощности может отличаться в два-три раза.

Установка котла и его работа

На рис. 2 приведена схема подключения соломосжигающего котла к системе теплоснабжения. Объем расширительного бака должен составлять не менее 8 % от общего объема воды в котле. При отсутствии бака-аккумулятора объем воды в котле (в литрах) должен быть как минимум в четыре раза больше мощности установки (в кВт). Так, установка мощностью 90 кВт должна иметь бак объемом 360 л.

С помощью фронтального погрузчика в топку котла помещаются два тюка. Они поджигаются, и дверца топки закрывается. Горение тюков продолжается около 5 ч. При этом автоматика регулирует расход дутьевого воздуха в зависимости от содержания кислорода в дымовых газах, а также направление дутья в зависимости от степени выгорания тюков и перемещения фронта горения.

За это время теплота, которая выделяется, аккумулируется в водяном баке-накопителе. Через теплообменник она из циркуляционного контура котла передается в тепловую сеть и подводится потребителям. По мере потребления теплоты температура в баке-аккумуляторе падает, и через определенное время необходима новая загрузка тюков.

Безопасность эксплуатации котла, работающего на соломе

Котел должен быть установлен таким образом, чтобы отвечать всем нормам пожаробезопасности, в т.ч. в зданиях, расположенных поблизости. Необходимо обеспечить соответствующие противопожарные меры, ведь солома представляет собой горючий материал, легко рассеивающийся при загрузке-разгрузке и транспортировке. В случае взрыва газов в котле горящие частицы могут легко вызвать возгорание соломы.

А если между котлом и хранилищем для соломы не предусмотрены необходимые противопожарные средства, огонь может распространиться и на солому в хранилище. Аналогичные установки требуют обязательного обслуживания оператором. В зоне постоянного пребывания оператора должны быть размещены показатели уровня воды с нанесенными нижним и верхним допустимыми уровнями. Кроме того, установка должна иметь тягонапоромер для контроля тяги газохода.

Дополнительные лестницы/площадки, специально оснащенные смотровые окна могут быть необходимыми для установок большей мощности.

Удаление золы после сжигания соломы

При сжигании соломы образуется достаточно большое количество золы (ее содержание в соломе составляет 3–5 %). Более того, зола мешает нормальному протеканию процесса горения из-за ее достаточно низкой температуры плавления. Ошлаковывание может начаться уже при температуре 800–850 °С. В золе содержится ряд питательных веществ (в виде солей), главным образом калий, фосфор, кальций.

Эти вещества могут быть возвращены назад в почву вместе с золой. Основной вклад в процесс шлакования вносит калий. Если перед подсушкой и прессованием тюков солома очень сильно промывается дождями, часть солей калия из нее вымывается. В результате качество соломы как топлива повышается, а возможные проблемы при сжигании уменьшаются. Золу можно раскидывать по полю при помощи разбрасывателя.

Экономические показатели работы соломосжигающих котлов

Первым соломосжигающем котлом, установленным на Украине, был котел мощностью 980 кВт в селе Дрозды Киевской области на агрофирме «ДиМ». Это произошло в рамках украино-датского пилотного проекта в 2000 г., в котором НТЦ «Биомасса» выступил в качестве субподрядчика. Успешная работа этого первого котла привела к тому, что вскоре украинская компания «ЮТЭМ» приобрела у датской компании Passat Energy — поставщика оборудования для первого на Украине проекта, лицензию на производство таких котлов периодического действия на Украине.

Отсутствие на Украине рынка таких котлов, вызванное в основном информационным барьером и низкой на то время стоимостью природного газа привело к тому, что все производимые котлы экспортировались в те же европейские страны, например, в Данию или Польшу. Лед тронулся в январе 2006 г., когда в с. Струтинцы Винницкой обл. заработал первый котел украинского производства.

Фермерское хозяйство ТОВ «Рапсодия» самостоятельно, за счет собственных средств, решило установить котел мощностью 250 кВт для обеспечения тепловой энергией мельницы [4]. Сначала планировалось отапливать мельницу, сжигая природный газ. Было потрачено даже 40 тыс. грн на проект подведения газопровода. Но, как говорится, «не было бы счастья, да несчастье помогло» — стоимость природного газа в конце 2005 г. выросли, и собственнику пришлось искать альтернативу.

Теперь он вряд ли жалеет о своем выборе в пользу новой технологии. Стоимость проекта составила примерно 200 тыс. грн. Себестоимость тепловой энергии с учетом амортизационных затрат составляет примерно 42 грн/Гкал. Прошлой зимой при температуре –20 °С уходило три-четыре 400 кг тюка соломы в день, что позволило поддерживать температуру в баке-аккумуляторе на уровне 65–68 °С — и этого вполне хватило для обеспечения теплом мельницы площадью 336 м 2 и высотой 6 м.

После того как природный газ для коммерческих потребителей на Украине вырос в цене примерно в два раза за последний год и его цена теперь составляет около1000 грн/1000 м 3 , следует наверняка ожидать, что количество соломосжигающих котлов в нашей стране будет только расти. Следует отметить, что средняя стоимость 1 МВт установленной тепловой мощности котла датского производства составляет примерно $ 100, а котла украинского производства — около $ 60.

Сравнение работы котельной мощностью 600 кВт на соломе и природном газе приведено в табл. 2. Проект замены газовой котельной мощностью 600 кВт на котельную такой же мощности, работающую на соломе, в существующих условиях (цена природного газа — 1000 грн/1000 м 3 , цена соломы — 35 грн/т, цена электроэнергии 35 коп/(кВт ˙ч), средняя заработная плата оператора — 1000 грн/мес, ставка дисконтирования — 8,5 %) имеет следующие экономические показатели: общие инвестиционные затраты — около 85 тыс. евро (из них 32 700 — стоимость котла), срок окупаемости — два года, чистая приведенная стоимость проекта — 183 тыс. евро, внутренняя норма рентабельности — 47 %.

В данный момент существует немало барьеров для широкого и быстрого распространения новых энергоэффективных технологий использования соломы в качестве топлива для производства энергии. В первую очередь агропредприятия не располагают собственными (свободными) финансовыми ресурсами на внедрение таких проектов, а кредитование является для них пока еще достаточно дорогим удовольствием.

Также отсутствует последовательная государственная политика в области развития возобновляемых источников энергии. Большой проблемой является информационный барьер — информация по энергетическому использованию соломы очень слабо распространяется в селах, среди самых заинтересованных пользователей новой для нас технологии. На Украине, по данным статистики, в последние годы каждый год производится около 25 млн т соломы, из которых 20 % (5 млн т) не используется ни в качестве подстилки, ни в качестве корма для животных.

Очевидно, что эта масса должна быть направлена на производство тепловой энергии. Так, общий потенциал оборудования, необходимого для ее сжигания, оценивается в 113 тыс. фермерских установок мощностью 0,1– 1 МВт и в 700 установок централизованного теплоснабжения мощностью 1–10 МВт. Первые котлы ужеустановлены, рынок потребителей и производителей оборудования начал свое формирование, теперь рост стоимости природного газа и других традиционных энергоресурсов будет работать только на развитие этого рынка.

Использование соломы в качестве топлива

Аннотация

Компания ПроЭнергоМаш предлагает схему использования соломы в качестве топлива для котлов. Замещение традиционных видов топлива соломой позволит сельхозпроизводителям минимизировать затраты в энергетическом секторе. Наиболее перспективно использования схемы агрохолдингами, располагающими одновременно как производственными мощностями, так и значительным количеством потребителей тепловой энергии.

Современное общество пребывает в состоянии дисбаланса. С одной стороны, запасы традиционных источников энергии – ископаемых органических топлив являются ограниченными, с постепенным удорожанием продукции по мере исчерпания наиболее доступных и разработанных месторождений. С другой стороны, человеческая деятельность сопровождается постоянной выработкой и накоплением различных горючих отходов, в том числе твердых бытовых, отходов деревопереработки и сельского хозяйства. Помимо неиспользованного энергетического потенциала горы этих отходов представляют серьезную экологическую угрозу. Например, только бытовых и производственных отходов к 2016 году в России накоплено около 100 млрд тонн, которые занимают порядка 4 млн гектар.

Экономическая ситуация в процессе реформирования сельского хозяйства России привела к образованию агрохолдингов. При такой структуре в рамках одного комплекса находятся как источник растительных отходов, так и потребители тепловой и электрической энергии, например, пшеничные поля, элеваторы, мукомольные заводы.

Использование соломы, как и биомассы в целом, в качестве топлива, имеет ряд особенностей, отличных от традиционных энергоресурсов. Загрязнение поверхностей нагрева котлов на соломенном топливе происходит значительно интенсивнее, чем при сжигании угля или жидкого печного топлива. Из-за отложений повышается температура уходящих газов, снижается тяга и мощность котла, падает коэффициент полезного действия. Места шлакования и способы их очистки определяются конструкцией котла, а интенсивность загрязнения, в большей степени, определяется режимом горения.

Энергетическая ценность соломы зависит от ее влажности, а также от химического состава, который изменяется в зависимости от типа соломы (зерновые, рапс и т. д.) и от условий вегетации растений. Все твердые топлива, в том числе и биомасса, содержат в своем составе негорючие компоненты – золу. Часть зольного остатка соломы происходит от частиц почвы и песка, которые оседают на листостебельную массу в процессе роста, уборки и т. п., другие частицы попадают из почвы в стебли с солями Si, Ca, Mg, K, Na, P в период вегетации растений.

Зольность соломы злаковых культур [1]

Зольность на сухую массу, %

Небольшое количество образующейся при сжигании золы не создает проблем с ее утилизацией (таблица 1), образованную золу можно вывозить на поля в качестве удобрения. Основные трудности связаны с низкой температурой плавления и возгонки некоторых ее компонентов, особенно соединений калия и натрия, в результате слой топлива на колосниковой решетке может спекаться, интенсивно шлакуются поверхности топочной камеры и конвективных газоходов котла, препятствуя его нормальной работе. Сравнение [2] основных характеристик соломенного топлива с традиционными энергетическими углями представлено в таблице 2. Как видно из таблицы, несмотря на близкие количественные показатели для горючей массы бурого угля, температура размягчения золы у соломы гораздо ниже.

Сравнительные характеристики топлив

Теплота сгорания, МДж/кг

Температура золы, 0 С

Главная проблема использования соломы в качестве топлива состоит в создании эффективного и экономичного топочного устройства, которое позволило бы сжигать парусное и склонное к зашлаковыванию поверхностей нагрева топливо.

Обзор использования соломы как топлива показал, что в Европейских странах накоплен большой практический опыт. Солому применяют в качестве топлива в Дании, Швеции, Польше, Украине и т.д. При этом, демонстрируется достаточно широкий спектр конструкций: от фермерских котлов с большой жаротрубной топкой до топочных устройств с циркулирующим слоем. Солома может подаваться в топку, как в виде тюков, так и измельченная в различных устройствах.

Выявленные проблемы можно классифицировать следующим образом:

- Малые объёмы производства сырья у одного поставщика;

- Нестабильное качество подаваемого сырья, которое зависит от условий и места произрастания и хранения соломы;

- Зашлаковывание стенок топочных камер при сжигании;

- Трудность удержания легких, парусных частиц топлива до полного выгорания в топке;

- Значительные содержания оксидов азота и соединений хлора в продуктах сгорания.

Решение для первых двух пунктов в рамках одного агрохолдинга не вызовет трудностей. Остальные же требуют взвешенного подхода к проектированию топочных устройств.

На европейских станциях применяются следующие основные технологии сжигания биомассы:

- сжигание топлива на слоевой решетке, движущейся или неподвижной;

- сжигание топлива в псевдоожиженном слое;

- факельное сжигание пылевидного топлива.

Использование каждой из обозначенных технологий для сжигания соломенного топлива сопряжено с рядом трудностей и недостатков. Основные и них:

- при работе слоевой топки в очагах сжигаемого топлива, из-за неравномерного распределения по решетке, присутствуют зоны высоких и низких температур. В зонах перегрева происходит расплавление, испарение золы с последующим шлакованием котла, а в низкотемпературных – интенсивный выход химического недожога, СО.

- низкотемпературный кипящий слой практически невозможно использовать для сухих и парусных частиц, так как сильно различается скорость витания частиц топлива и инертного заполнителя слоя.

- пылевой факел горит при высоких температурах, неизбежно происходит расплавление и возгонка легкоплавких компонентов золы с последующим шлакованием конвективных поверхностей нагрева, а также повышенное образование термических оксидов азота.

Наиболее распростаненными в Европе котлами в области промышленной теплоэнергетики, работающими на биомассе, являются жаротрубные. Это котлы с большой футерованной топочной камерой, скомпонованной с наклонно-переталкивавшей решеткой. Распространен котел такого типа фирмы Vyncke. Конструкция проверена десятилетиями и обладает не плохими эксплуатационными качествами, однако является очень громоздкой, с высокой металлоемкостью и, соответственно, стоимостью.

Из российских разработок, наиболее подходящей для утилизации сухих парусных топлив, является вихревая низкотемпературная топка «Торнадо» компании ПроЭнергоМаш [3]. Вихревая топка успешно применяется для сжигания шелухи подсолнечника, овса и др. сильношлакующих сухих растительных отходов, с характеристиками близкими к соломе. Вихревая топка обладает рядом преимуществ перед описанными выше вариантами сжигания:

- частицы удерживаются внутри топочной камеры до полного выгорания за счет циклонного эффекта, не требуется наличие большого объема для гравитационной сепарации уноса;

- ступенчатая подача дутья и хорошее перемешивание продуктов сгорания обеспечивают низкий недожог;

- полностью экранированная камера позволяет удерживать процесс горения в низкотемпературном диапазоне, предотвращая интенсивное шлакование;

- Для котлов большой мощности используется установка спаренной дубль-топки, с двумя циклонными камерами.

Рисунок 1. Паровой котел на соломе с вихревой топкой «Торнадо».

Вихревые топочные камеры имеют форму, близкую к цилиндру, выполненную из сварных мембранных панелей. Наиболее близкая к форме вихря геометрия топочной камеры позволяет избавиться от застойных зон, распределить горение по всему объему. Настенные отложения срываются потоком топочных газов еще на начальной, стадии упрочнения, в рыхлом состоянии.

Продукты сгорания на выходе из вихревой топки не забалластированы уносом и имеют приемлемую температуру для непосредственной подачи в плотные конвективные пучки без опасности шлакования. Благодаря этому, отсутствует необходимость в длинных экранированных охладительных газоходах, характерных для жаротрубных котлов с футерованными топками. За счет этого, и с учетом отказа от многотонной огнеупорной футеровки топки, массогабаритные характеристики котла с вихревой топкой относительно, например, котла фирмы Vyncke аналогичной мощности, уменьшаются в несколько раз, рисунок 1.

Рисунок 2. Сравнительные размеры котлов для сжигания лузги фирм ПроЭнергоМаш и Vyncke, паропроизводительностью 25 и 24 тонны в час соответственно.

Поскольку в вихревых топках наилучшим образом сжигаются мелкие парусные частицы, солому перед сжиганием требуется измельчить до фракции 0-15 мм. Для этого в топливном складе устанавливается измельчительная машина. Подача в топочные камеры котлов осуществляться по системе пневмотранспорта.

Предлагаем использовать в агрохолдингах энергосберегающую технологию, основанную на схеме сжигания измельченной соломы в котлах с вихревыми топками с целью покрытия потребностей в технологическом паре и тепловой энергии перерабатывающих подразделений хозяйственного комплекса. Зола от сжигания соломы может возвращаться на поля для восстановления минерального баланса, либо использоваться в строительных смесях в качестве заполнителя.

Рисунок 3 – Схема котельной установки с паровым котлом на соломе

1 – Котел; 2 – Вихревая топка, 2шт; 3 – Кипятильный пучок; 4 – ГПЗу; 5 – Дозатор шлюзовый, 2шт.; 6 – Устройство шурования, 2шт.; 7 – Вентилятор дутьевой, 2шт.; 8 – Вентилятор пневмоподачи, 2 шт.; 9 – Устройство золоудаления; 10 – Экономайзер, 2 шт.; 11 – Дымосос; 12 – Золоуловитель; 13 – Аппарат обдувочный, 2шт.; 14 – Транспортер золоудаления; 15 –Затвор с электроприводом 500х600; 16 – Вентилятор слоевого дутья; 17 – Шибер золоудаления; 18 – Измельчитель рулонов соломы, 2 шт.; 19 – Пылевой вентилятор, 2 шт; 20 – Циклон- разгрузитель; 21 – Ворошитель бункера; 22 – Бункер расходный. 23 – Рольганг подачи рулонов, 2 шт.

Литература

- Семирненко С. Л. Исследование рационального использования соломенной биомассы с целью уменьшения техногенной нагрузки // Молодой ученый. — 2013. — №3. — С. 98-102.

- Справочник потребителя биотоплива / [Виллу Варес, Юло Каськ, Пеэтер Майсте и др.]; под ред. Виллу Вареса. — Таллин, 2005. -183 с. — ISBN 9985–59–586–6.

- В.А. Голубев, Е.М. Пузырёв, М.Е. Пузырёв. Использование вихревых топок для сжигания низкосортных видов топлива в паровых котлах. Новости теплоснабжения №2, февраль 2015г – стр. 29 – 33.

Проектирование и производство

оборудования для теплоэнергетики